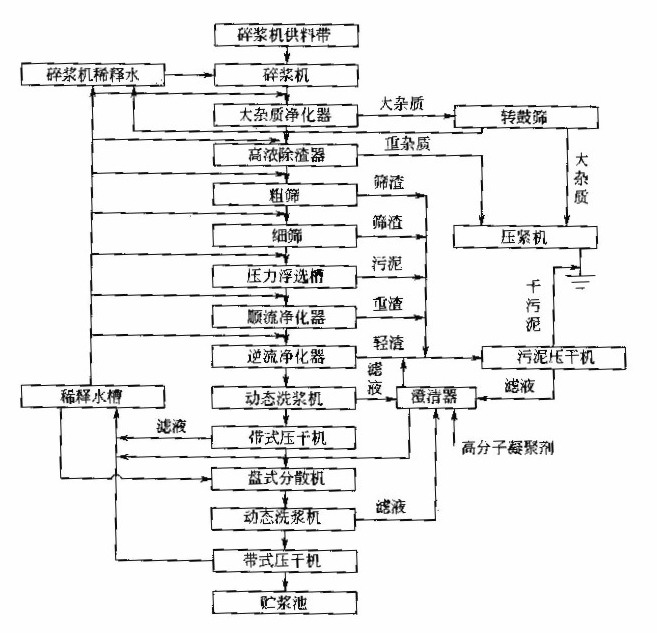

生产工艺流程和主要设备

这是意大利一家造纸厂用100%废纸(印刷过的废纸)生产高 质量薄页纸的实例。工艺流程如图所示。 薄页纸的质量要求为:定量12~25 g/㎡,白度80%(ISO),Tappi尘埃点<50×10-6,灰分含量低于2%,很柔软。根据产品白度和尘埃度的要求,选用自纸边是最理想的原料,但价格高,供货量少;选用混合办公废纸,供应丰富,价格合理,但含有机械木浆和染料,废纸脱墨后需漂白才能达到白度80%(ISO);选用不含机械浆的杂志废纸,来源丰富,价格也合理.这种废纸浆脱墨后不需要漂白就可以达到白度80%(ISO),但纸中含有大量的灰分,将会形成大量的脱墨污泥,需要另行处理。综合比较上述三种废纸 生产垃程的投资费用,最后确定采用不含机械浆的杂志废纸为主要 原料。整个工艺流程的设计就是基于这种原料来考虑的。

流程分为两个系统,第一个系统从碎浆阶段开始,通过大杂质净化器(Belpurge),把大杂质送到转鼓筛(Trommel Screen)冲洗掉附着在大杂质上的纤维。然后送到压紧机(compactor)压紧进行顺流净化(Uniflow Cleaning)和逆流净化(Postflow Cleaning),以除去仍留在浆中的较重的和较轻的杂质。从粗选开始,后续设备排出的杂质、粗渣和污泥都集中到污泥压干机(Sludge Press),压干后排出作副产品的原料(供邻厂制建筑壁板)。滤液则送澄清器(cIarifier)处理,从轻杂质净化器出来的浆料经动态洗浆机(Dynamic Washer)洗涤,滤液也送澄清器处理,动态洗涤后的浆料经带式压干机(Belt Press)压至浆浓30%后送盘式分散机(Diskperser)将残留在浆中的油墨粒子分散以降低尘埃点。

所用的碎浆机为Helidyne型高浓歇式碎浆机,碎浆浓度超过15%,碎浆时间不超过10min,保证了大量杂质的顺利排除。在此不用高频疏解机、搓揉机和盘式分散机的原因是为了使大量杂质不被破碎。通过大杂质净化器和转鼓筛将杂质排除掉,大约98%~99%的杂质能从浆中排除出去。高浓净化、粗选和精选(缝筛)都是在大约3%的浆浓下进行的,浆料通过缝筛后可以除去95%以上的黏结物和碎片。压力浮选比传统的常压浮选可除去更多的油墨粒子,特别是油墨粒子大小在2~70 um范围内的除去得更多。浮选后的浆料采用顺流净化器处理,以除去尚残留在浆中的较重的杂质,同时也能排除掉残留在浆中的空气,从而为后续逆流净化器进一步除去残留浆中的油墨粒子创造了条件。动态洗涤机的独特设计是在洗涤时不会形成纤维垫层,以捕集油器粒子和灰分粒子,从而提高了洗涤效率,特别是除去浆中灰分的效率。一般螺压机洗浆,灰分除去率只有30%,盘式过滤机洗浆,灰分除去率可提高到45%,浓缩机则可提高到50%,双网洗浆机可提高到60%,而动态洗绦机洗浆时灰分除去率可高达70%。至此,超过92%的油墨和99%的黏结物已被除去,浆中灰分含量从碎浆机处的30%以上降到5%以下。

后一个系统的任务是用分散机将残留的油墨粒子分散,以增加最终产品的均匀性,接着再通过一道动态洗涤以降低灰分至2%以下。浆料由带式压干机压至浆浓30%后,用盘式分散机分散,选用盘式分散机而不选用搓揉机是由于对低杂质含量的来浆有更好的分 散效率。盘式分散机能降低Taqppi尘埃点80%~95%,而白度仅降低1%(ISO)~2%(ISO),通过分散机分散作用后的白度损失是衡量脱墨车间运行好坏的标志,白度损失在3%(ISO)以上时,说明较多的油墨粒子未能在脱墨工序除去而带入分散机,分散机处理后 将增加许多倍的杂质数量并会污染薄页纸机的白水系统。通过分散机浆料的白度下降通常应在2%(ISO)以下。在这个系统中,需要控制动态洗涤机来调节最终纸浆的白度和灰分含量。